TPM管理中的設(shè)備磨耗

TPM管理中的設(shè)備磨耗 TPM管理中的設(shè)備磨耗分在設(shè)計、維護上預(yù)先設(shè)定范圍內(nèi)的正常設(shè)備磨耗和因預(yù)期不到的原因引發(fā)的異常設(shè)備磨耗。我們必須防止的是后者。若為前者,屬折舊或計劃調(diào)整的問題,理論上

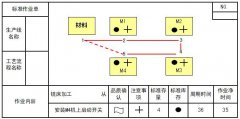

什么是標(biāo)準(zhǔn)作業(yè)表?

什么是標(biāo)準(zhǔn)作業(yè)表? 一、什么是標(biāo)準(zhǔn)作業(yè) 生產(chǎn)管理的目的是為確保品質(zhì)、成本、交期與作業(yè)者的安全,制造出顧客滿意的產(chǎn)品和服務(wù)。 (1)品質(zhì)(Q)--滿足顧客要求的品質(zhì)(協(xié)議認定PPM范圍內(nèi)的品質(zhì))

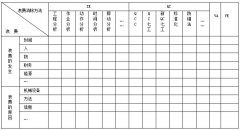

精益消除浪費的方法

精益消除浪費的方法 現(xiàn)將“浪費”定位為問題點應(yīng)改善事項,“消除浪費”定位為解決問題點或改善活動,為了解決現(xiàn)場改善的問題,可以將所學(xué)習(xí)的 IE、QC、VE 等方法運用在消除浪費上...

什么是數(shù)字化六西格瑪?

什么是數(shù)字化六西格瑪? 什么是數(shù)字化六西格瑪(Digtal Six Sigma)?數(shù)字化六西格瑪是一系列信息技術(shù)(如統(tǒng)計軟件包、電子數(shù)據(jù)表、知識工具等)的系統(tǒng)性應(yīng)用,以企業(yè)的戰(zhàn)略目標(biāo)為指導(dǎo),貫穿于企業(yè)流程設(shè)計

TPM的三種設(shè)備維護模式

TPM的三種設(shè)備維護模式 TPM的三種設(shè)備維護模式幾乎一半的維修活動屬于“響應(yīng)性維護”,而此類維修成本比預(yù)測型維護高近10倍。其中,25%的維修活動屬于預(yù)防型維護,而此類成本比預(yù)測型維護高5倍。

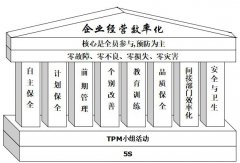

TPM的八大支柱及措施

TPM的八大支柱及措施 TPM的八大支柱:1、自主保全 2、計劃保全 3、前期管理 4、個別改善...

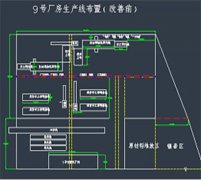

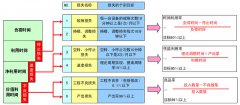

精益工廠布局——系統(tǒng)化改善工程

精益工廠布局——系統(tǒng)化改善工程 精益工廠布局改善過程: 1、雙U型線布局;2、培訓(xùn)員工操作規(guī)程,其中一臺設(shè)備改造保證線平衡。3、明確工位及作業(yè)標(biāo)準(zhǔn)。4、制定關(guān)鍵質(zhì)量控制點。5、改變計劃模式。

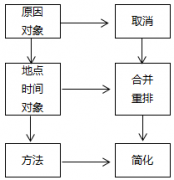

精益生產(chǎn)改善工具-5W1H、ECRS和PDCA

精益生產(chǎn)改善工具-5W1H、ECRS和PDCA 無論在精益生產(chǎn)還是日常工作都非常有用的一組小工具,5W1H、ECRS和PDCA。

深度闡述怎樣做好企業(yè)管理?

深度闡述怎樣做好企業(yè)管理? 目前,全球經(jīng)濟不景氣、中國經(jīng)濟增速放緩,企業(yè)生存壓力隨之不斷增大;產(chǎn)業(yè)轉(zhuǎn)型升級,新型行業(yè)異軍突起,企業(yè)生存空間隨之不斷縮小;人口增長比例下降,人員越來越難招聘,人

設(shè)備的六大損失及與OEE的關(guān)系

設(shè)備的六大損失及與OEE的關(guān)系 設(shè)備的六大損失及設(shè)備綜合效率(OEE)與六大損失的關(guān)系...

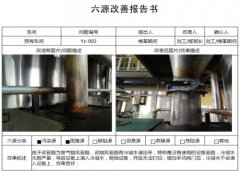

【公司動態(tài)】 從“6源”改善導(dǎo)入6S管理和設(shè)備自主維護保養(yǎng)

【公司動態(tài)】 從“6源”改善導(dǎo)入6S管理和設(shè)備自主維護保養(yǎng) 顧問老師為該企業(yè)量身設(shè)置了第一階段的6S管理導(dǎo)入路徑——從“6源”的尋找和改善入手。經(jīng)過1個多月的努力,公司的預(yù)榨車間和過濾車間就取得了良好的效果。

精益生產(chǎn)的價值驅(qū)動-成本控制

精益生產(chǎn)的價值驅(qū)動-成本控制 精益生產(chǎn)的目的在于實現(xiàn)效益的最大化,即在最少可能的時間內(nèi),以最小可能的資源,生產(chǎn)最少的必要單位,為客戶創(chuàng)造價值;其實現(xiàn)目標(biāo)為降低消耗,提高效益,消除生產(chǎn)過程中的非

.jpg)

- 快速咨詢

- 您的姓名您的姓名:(保密)您的電話您的電話:(保密)您的郵箱留言內(nèi)容您的需求:(保密)留言時間后臺欄目摘要

獲取免費方案

.png)

.png)

.png)